三軸自動滴膠機作為現代精密點膠與封裝的關鍵設備,在電子元件制造行業中扮演著至關重要的角色。其憑借高精度、高效率、高一致性的特點,已成為多個高端制造領域不可或缺的封裝解決方案。以下是其主打的封裝應用領域及相關的技術咨詢服務要點。

一、三軸自動滴膠機在電子元件封裝的主打應用領域

- 微電子與半導體封裝

- 應用核心:這是技術最密集、要求最高的領域。主要用于芯片(Die)的底部填充(Underfill)、芯片與基板(Substrate)的粘接固定、以及部分芯片級封裝(CSP)或球柵陣列封裝(BGA)的密封與加固。三軸系統的精密運動控制,確保了微小間隙內膠水的精準填充,有效分散熱應力,提升產品的機械強度和長期可靠性。

- LED封裝與顯示模塊制造

- 應用核心:廣泛用于LED燈珠的熒光粉涂覆、透鏡灌封,以及LED顯示屏模組的密封防護。機器能精確控制膠量、涂覆形狀和厚度,保證LED產品的出光一致性、色彩均勻性和優異的防潮、防塵、耐候性能。

- 傳感器與執行器封裝

- 應用核心:各類MEMS傳感器(如加速度計、陀螺儀)、壓力傳感器、光學傳感器等,其敏感元件往往需要精密的保護性封裝。三軸滴膠機可完成結構粘接、腔體密封、應力緩沖層涂覆等工藝,保護核心元件免受環境侵蝕和機械損傷,同時不影響其傳感性能。

- 汽車電子模塊封裝

- 應用核心:針對發動機控制單元(ECU)、電源管理模塊、車載傳感器等對可靠性要求極高的部件,進行三防(防潮、防腐蝕、防震)涂覆、導熱灌封以及結構性粘接。該工藝能顯著提升汽車電子在惡劣工況下的穩定性和使用壽命。

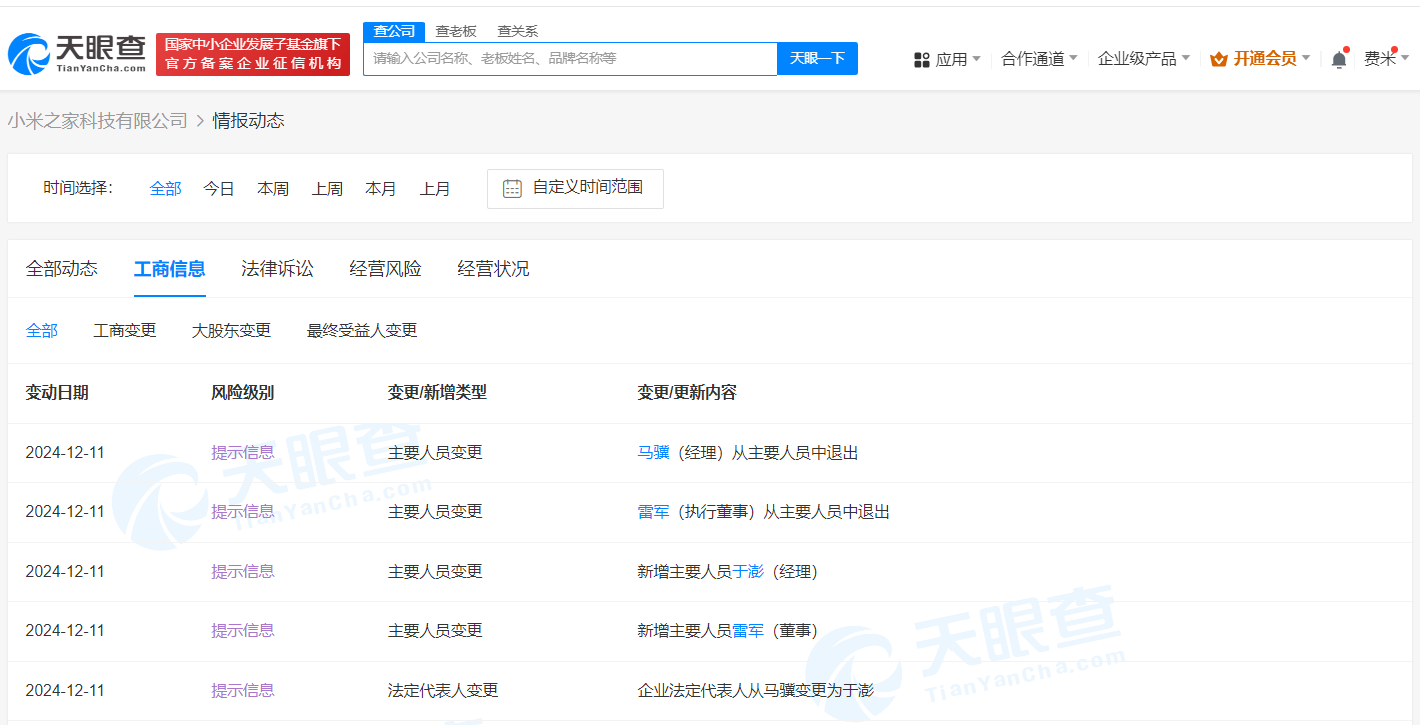

- 消費電子與可穿戴設備

- 應用核心:在智能手機、智能手表、TWS耳機等產品的PCB板級封裝中,用于組件固定、局部防水密封、電磁屏蔽涂層涂布等。高精度的點膠路徑規劃能力,適應了消費電子產品小型化、集成化的趨勢。

- 電源模塊與功率器件封裝

- 應用核心:對IGBT模塊、電源轉換模塊等進行導熱絕緣灌封。通過精準填充高性能導熱硅脂或環氧樹脂,有效管理功率器件產生的熱量,確保電氣絕緣,提升功率密度和整體可靠性。

二、圍繞三軸自動滴膠機的關鍵技術咨詢服務要點

對于計劃引入或優化該技術的企業,專業的咨詢應涵蓋以下核心層面:

- 工藝方案設計與驗證

- 膠水選型:根據封裝對象(材料、結構、熱膨脹系數)、使用環境(溫度、濕度、化學腐蝕)及性能要求(導熱、絕緣、柔韌性),推薦最匹配的環氧樹脂、硅膠、聚氨酯等封裝材料。

- 路徑與參數優化:協助設計最優的點膠軌跡、點膠速度、出膠壓力、針頭高度等工藝參數,以實現無氣泡、無缺膠、無溢膠的完美封裝效果,并通過DOE(實驗設計)進行驗證。

- 設備選型與系統集成咨詢

- 精度與產能評估:根據產品精度要求(如點膠重復精度±0.02mm)和生產節拍,推薦合適行程、精度等級和配置(如視覺定位系統、加熱壓力桶、真空回吸閥等)的機型。

- 產線集成:提供設備如何與上/下料機械手、固化爐、檢測設備等聯動的自動化集成方案,構建高效柔性生產線。

- 技術培訓與持續支持

- 操作與編程培訓:針對設備操作員、工藝工程師進行系統培訓,涵蓋編程軟件使用、日常維護、故障排查等。

- 工藝數據庫建設:協助企業建立標準工藝參數庫,實現工藝的標準化和快速換線。

- 長期工藝支持:提供針對新產品、新材料、新問題的遠程或現場工藝支持服務。

- 質量控制與良率提升方案

- 過程監控:引入膠量稱重監測、視覺檢測系統等方案,實現實時過程控制(SPC)。

- 失效分析:針對封裝后出現的開裂、分層、氣泡、電氣故障等問題,提供分析思路和解決方案。

而言,三軸自動滴膠機的技術價值在于將封裝工藝從依賴人工經驗的“手藝”轉變為可量化、可復制、可優化的“精密工程”。成功的應用不僅依賴于設備本身,更離不開深度的工藝理解與持續的技術服務。企業在引入時,應優先選擇能提供從工藝開發到生產維護全方位技術咨詢的合作伙伴,從而最大程度地發揮設備潛能,確保封裝質量與生產效益。